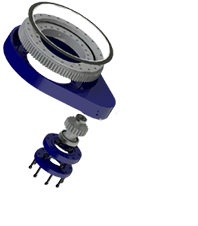

提升蜗轮蜗杆传动 WE7系统性能的关键措施

蜗轮蜗杆传动 WE7系统因其独特的结构优势,广泛应用于各种机械设备中。然而,为了充分发挥其性能,实施一些关键措施是至关重要的。本文将探讨若干有效提升蜗轮蜗杆传动 WE7系统性能的措施。

一、优化材料选择

蜗轮蜗杆的材料选择直接影响其硬度、耐磨性及抗疲劳性能。通常,选择高品质的合金钢或铜合金可以提高蜗轮蜗杆的耐磨性和使用寿命。采用表面处理技术,如氮化、渗碳等,可以进一步增强材料表面的硬度和耐磨性能,从而有效降低磨损,提高系统的运行效率。

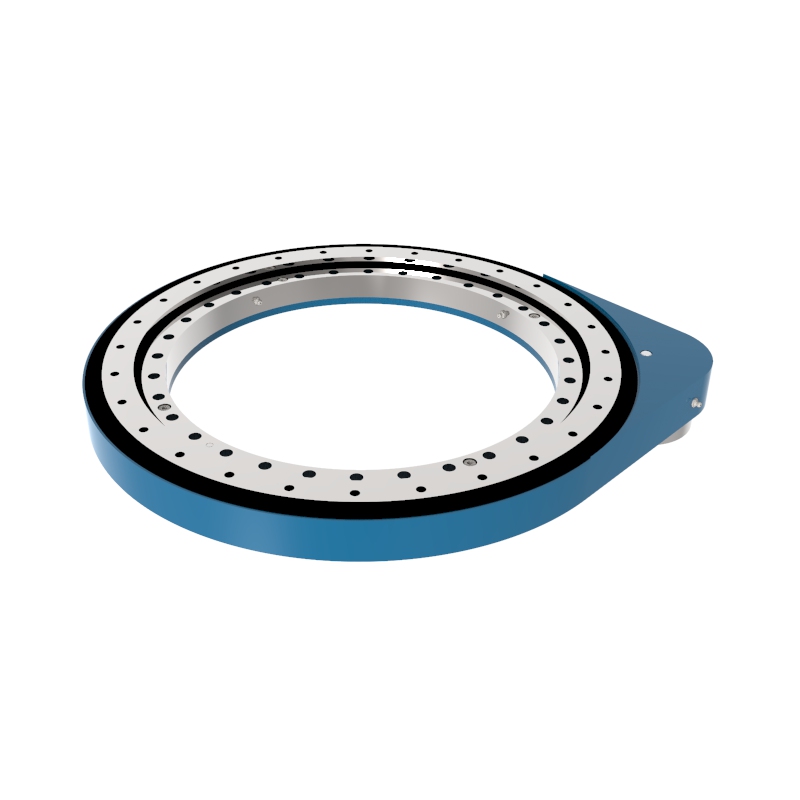

二、改进齿轮设计

蜗轮蜗杆的齿形设计对传动效率有显著影响。创新的齿形设计,如渐开线或球面齿形,可以减少齿面接触应力,降低摩擦损耗,从而提高传动效率。合理的蜗杆螺旋角和节圆直径的选择也能优化力传递,改善蜗轮蜗杆的啮合性能。

三、润滑方式的优化

适当的润滑能够显著降低蜗轮蜗杆之间的摩擦,减少磨损并提高热管理效果。根据不同工作环境和负载要求选用合适的润滑油或润滑脂,并定期检查和更换润滑剂,将是保证系统长期稳定运行的重要步骤。对于高负载应用,考虑采用自动润滑系统,可以确保润滑的均匀性与及时性。

四、提升制造精度

蜗轮蜗杆的制造精度是影响其性能的另一重要因素。通过高精度的加工设备和严格的质量控制措施,能够显著提高蜗轮蜗杆的相互配合精度,减小误差,从而降低噪音与振动,提升系统的平稳性与可靠性。这包括蜗杆的加工过程中,采用高精度磨削技术和严格的公差控制。

五、合理的负载配置

蜗轮蜗杆传动 WE7系统在设计时应充分考虑其负载特性,避免超负荷运转。根据实际应用的需求合理配置负载,确保传动系统在最佳工况下运行。必要时,可以通过加装负载监测设备,实现实时监控,以便及时调整操作条件,从而避免因过载造成的设备故障。

六、定期维护和检查

维护和保养是确保蜗轮蜗杆传动 WE7系统正常运行的关键。建议定期对传动装置进行检查,特别是磨损部件的更换、润滑油的更换以及潜在故障的诊断。有计划的维护策略不仅可以延长系统的使用寿命,还能有效降低突发性故障的发生率,为设备的正常运转提供可靠保障。

七、采用减震和隔振措施

蜗轮蜗杆传动 WE7中,动态特性与震动对系统的性能有很大影响。通过采用适当的减震和隔振措施,例如在基座上增设减震垫,调节部件的刚度和阻尼,可以有效降低振动对系统的影响,提高传动效率和稳定性。

通过在材料选用、齿轮设计、润滑方式、制造精度、负载配置、维护措施以及减震隔振等方面进行系统性的优化与提升,可以显著改善蜗轮蜗杆传动 WE7系统的性能。这些措施的实施不仅能够提高传动效率,还能延长设备的使用寿命,确保机械设备在各种工作环境下的平稳运行。