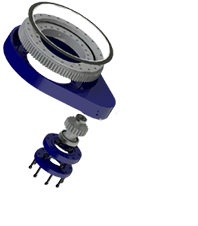

常见双排球回转支承故障及应对措施

在工业设备与机械的运用中,双排球回转支承作为关键部件,其性能的稳定与否直接关系到整个设备的运作效率和安全性。本文将分析常见的双排球回转支承故障及应对措施,以帮助使用者更好地维护设备,延长其使用寿命。

常见故障类型

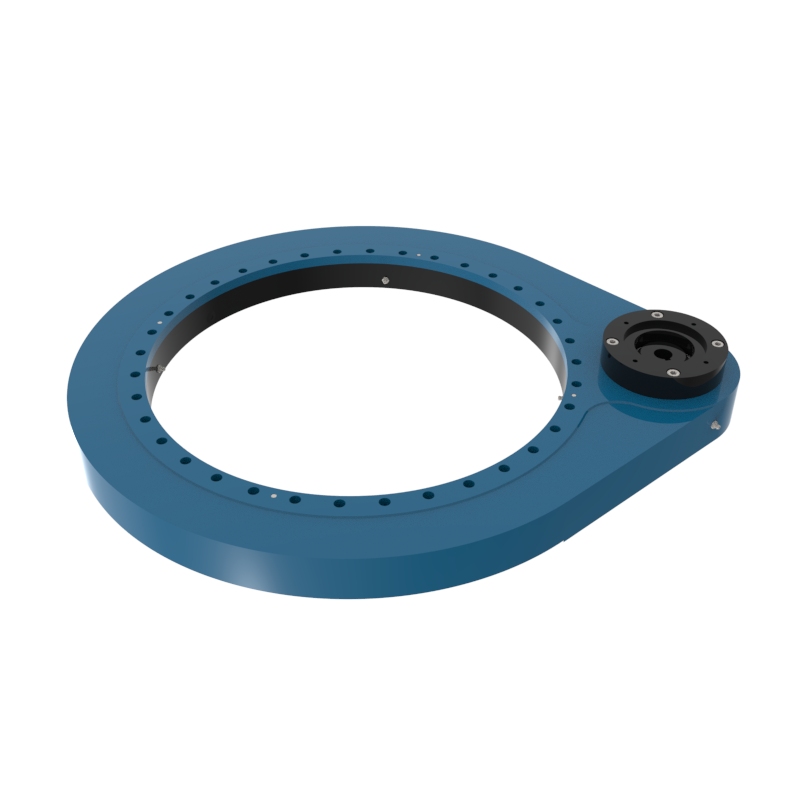

1. 滚动体磨损

滚动体磨损是双排球回转支承中最常见的故障之一。随着使用时间的增加,滚动体与内外圈之间的摩擦力会导致磨损,进而影响支承的精度与承载能力。

2. 内外圈邻接面损伤

在负载运作或振动影响下,内外圈邻接面可能会出现划痕或凹陷。这类损伤会影响到回转支承的转动平滑性,并导致运行噪音增大。

3. 润滑不足

润滑不足会加速部件的磨损,影响回转支承的运行状态。若润滑油或脂过少或劣质,会导致滚动摩擦增加,产生过高的温度,从而进一步加速磨损。

4. 锈蚀及腐蚀

环境因素可能导致回转支承出现锈蚀和腐蚀现象,尤其是在潮湿或含盐的空气中,金属表面容易被侵蚀。这将直接影响支承的强度和使用寿命。

5. 安装不当

如在安装过程中未按照规定的方法进行,可能导致回转支承的轴向和径向间隙不合理,进而引发故障。例如,若电机与回转支承之间的对中不良,容易引起过大的负荷集中。

应对措施

1. 定期检查与维护

定期检查回转支承的状态,包括滚动体的磨损、内外圈的损伤、润滑条件等。建立维护档案,确保每个维护周期都有详细记录,以便于跟踪故障源。

2. 选用优质润滑剂

选择合适的润滑油或脂,确保其性能满足设备要求。润滑剂的更换周期应根据实际使用情况进行调整,当润滑剂变质或出现沉淀时,需及时更换。

3. 正确安装

在进行安装时,确保所有组件精确对中,防止因安装不当导致的额外磨损。同时,按照厂家的安装规范,使用合适的工具及方法以确保安装的准确和可靠。

4. 环境保护措施

为防止锈蚀和腐蚀,建议在回转支承上涂抹防锈油或选用防腐材料,特别是在高湿度或盐雾环境中作业时,注意保护措施,以延长其使用寿命。

5. 故障诊断与修复

若发现故障,应专业技术人员进行诊断,分析故障原因并展开相应的修复措施。在必要情况下,及时更换损坏的部件,避免问题加重,影响设备整体运作。

双排球回转支承在各类机械中发挥着重要作用,理解其常见故障及对应的维护方法对于设备的长久稳定运行至关重要。通过定期检查、选用优质润滑剂、精确安装,以及在恶劣环境中采取防护措施,可以有效降低故障发生的概率,从而确保设备高效运行。