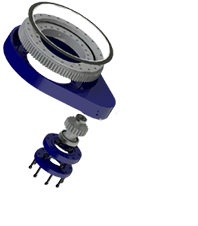

双蜗杆回转驱动的设计注意事项

在工业自动化和重型机械领域,双蜗杆回转驱动作为一种重要的动力传输设备,其设计的合理性直接影响到设备的整体性能和可靠性。以下是设计双蜗杆回转驱动时需要关注的几个关键要素。

适当的材料选择

设计双蜗杆回转驱动时,材料的选择至关重要。常用的材料包括高强度合金钢和铝合金,它们在强度、耐磨性和抗腐蚀性方面表现良好。合适的材料可以提高设备的耐久性,减少维护频率,从而提升整体使用寿命。为了适应不同工作环境,可能需要特殊的涂层或处理方式来增强材料的抗腐蚀能力。

蜗杆和蜗轮的精密加工

蜗杆和蜗轮是双蜗杆回转驱动的核心部件,加工的精度和表面光洁度直接影响其传动效率和使用寿命。在设计时,需确保这两个部件的齿形、齿距达到设计标准。同时,由于蜗杆的旋转会产生摩擦热,合理的热处理工艺有助于提高其硬度和耐磨性。合理的研磨和精加工也是必要的,以确保接触面的良好配合和摩擦损耗的减少。

润滑系统设计

良好的润滑系统是双蜗杆回转驱动的重要组成部分,润滑剂的选择和润滑方式需根据设备的工作环境和使用条件综合考虑。适当的润滑能够降低摩擦、减少磨损,并延长部件的使用寿命。在设计时应确保润滑油或润滑脂能够均匀分布,并考虑在极端条件下(如高温、高负载)保持润滑性能的能力。

负载和操作条件的评估

在设计双蜗杆回转驱动之前,需对其负载能力和操作条件进行全面评估。设计应根据实际应用中预期的负载、转速和工作环境等因素进行合理的计算。确保驱动能够在额定负载下安全稳定运行,避免因过载而导致的设备故障或磨损。强烈振动、冲击载荷等因素也应考虑到设计中,以提升结构的抗疲劳能力。

热管理设计

在双蜗杆回转驱动中,温度控制是一个重要环节。蜗杆运转时的摩擦会产生热量,合理的散热设计有效降低设备温度对性能的影响。可以考虑采用散热器、风扇等辅助装置,同时设计适当的通风道,以提高热交换效率,确保驱动的正常运行。

安装和维护的便利性

对于双蜗杆回转驱动的设计,还应考虑到安装和维护的便捷性。应设计合理的安装方式,使其安装调试过程简便,便于适配不同的设备。同时,在维修设计上应考虑到易于拆卸和更换的需求,使维护工作能够快速高效地完成,减少停机时间,从而提高设备的运行效率。

安全性设计

在设计双蜗杆回转驱动时,安全性也是不可忽视的要点。应考虑设置必要的保护装置,例如过载保护、限位装置等,以防止因意外情况造成的设备损坏和安全事故。确保所有电气连接和机械部分符合相关安全标准也是设计过程中必须严格遵循的原则。

设计双蜗杆回转驱动是一项综合性的工作,涉及到材料选择、精密加工、润滑系统、负载评估、热管理、安装维护以及安全性等多个方面的考量。合理的设计不仅能提升驱动的性能,还能延长使用寿命,降低维护成本。设计人员应根据具体的应用需求,充分考虑这些要素,确保设计的成熟性和可靠性。