蜗轮驱动厂家生产工艺揭秘

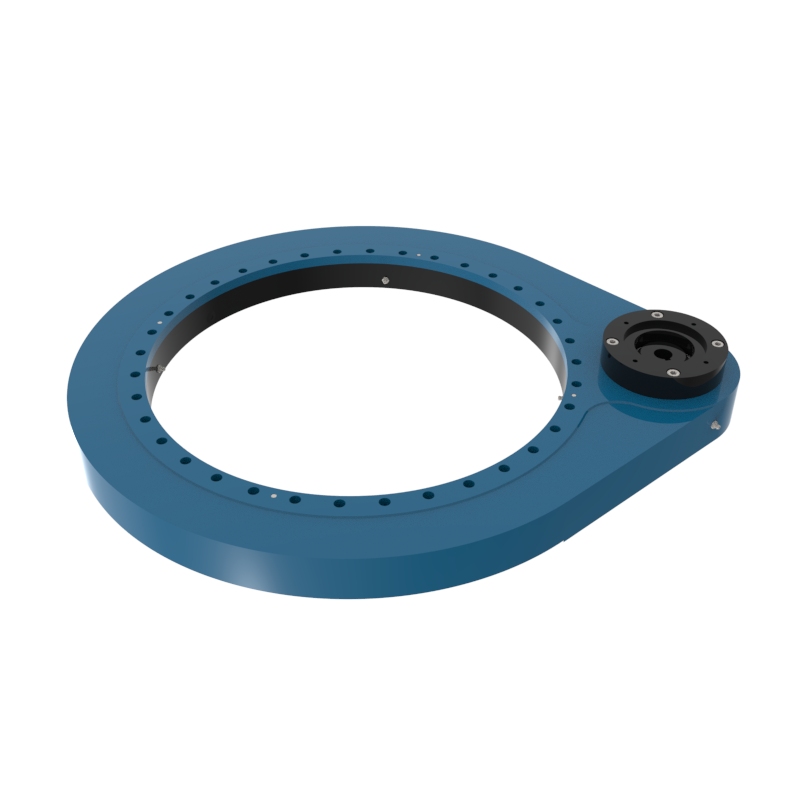

蜗轮驱动是一种重要的传动装置,广泛应用于各行各业,其优良的减速性能和高传动效率使其在重型机械和自动化设备中显得尤为重要。蜗轮驱动的生产工艺直接影响产品的性能与使用寿命。本文将对蜗轮驱动的制备工艺进行深入探讨。

原材料的选择

蜗轮驱动的生产始于原材料的选取。优质的材料是确保零部件性能的基础。一般而言,蜗杆和蜗轮常采用高强度合金钢或铸铁制造。这些材料必须具备良好的抗压强度和耐磨性,以承受设备的高负载。进一步的,表面硬化处理和涂层技术也被引入,以提升材料的耐摩耗性与抗腐蚀性。

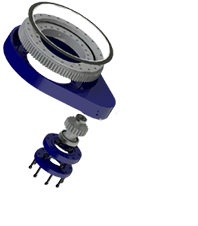

精密加工

切削加工

在蜗轮驱动的制造中,切削加工是关键一步。通过先进的数控机床对蜗杆和蜗轮进行精密切削,可以实现更高的尺寸精度与表面光洁度。良好的切削工艺设计能显著提高刀具的使用寿命及加工效率,从而保证产品的一致性和可靠性。

磨削加工

在切削加工后,磨削加工常用于进一步提升零部件的精度。磨削过程能够使蜗杆和蜗轮表面达到微米级的光洁度,减少摩擦损耗,并改善配合精度。这一过程非常关键,尤其是在要求高效率与低噪音的蜗轮驱动应用中。

热处理与表面处理

热处理过程是在蜗轮驱动成品的生产中不可或缺的环节。通过调质、回火等热处理工艺,材料的硬度和韧性得以增强,从而满足承载与抗疲劳的要求。同时,表面处理技术如渗铬、氮化等也被广泛应用,以增强其耐磨性能和抗腐蚀能力。

装配工艺

装配工艺直接影响到蜗轮驱动的性能。蜗杆与蜗轮的装配必须保证合适的啮合间隙,这关系到传动效率和使用寿命。一般来说,在装配过程中需进行精确的测量,确保蜗轮和蜗杆的同心度,避免因偏心造成的额外磨损或噪音。

检测与测试

在蜗轮驱动的生产过程中,检测与测试是不可忽视的环节。完成装配后,必须经过严格的性能测试,以确保每个蜗轮驱动产品都能够达到预定的工作参数。测试项目包括噪音、效率、负载能力及耐久性等,这些数据不仅能反映出生产过程中可能存在的问题,还能为后续改进提供依据。

质量控制

为确保产品质量,许多蜗轮驱动厂家会建立完整的质量控制体系。从原材料入库到成品出厂,每个环节都必须进行严格的检验。常用的质量控制手段包括六西格玛和ISO质量管理体系等,通过数据分析和实时监测,持续优化生产流程。

****

蜗轮驱动的生产工艺涵盖材料选择、加工、热处理、装配、测试及质控等多个环节。每个步骤都需细致把控,以确保产品的高性能和高可靠性。随着工业技术的不断进步,蜗轮驱动的生产工艺将持续发展,满足更高的市场需求和技术挑战。通过了解这些工艺细节,不仅能帮助相关业内人士加深对蜗轮驱动的认识,也为优化生产流程提供了实际参考。