蜗轮蜗杆传动中的材料选择要点

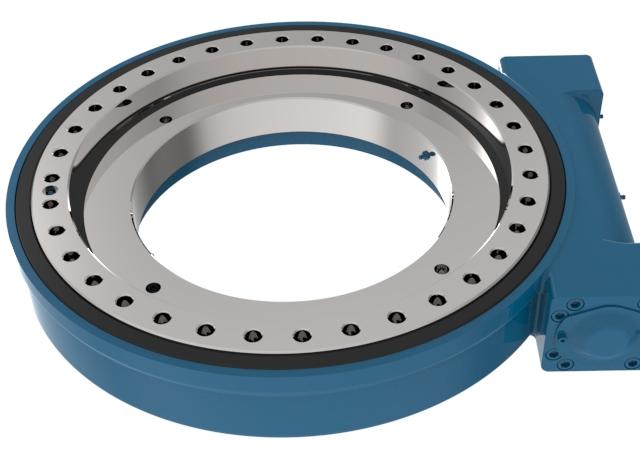

蜗轮蜗杆传动是一种常见的机械传动方式,广泛应用于机械设备中。其传动效率、承载能力以及耐用性等都与所选用的材料息息相关。以下将探讨蜗轮蜗杆传动中的材料选择要点,以帮助在设计与选材过程中做出合理的决策。

1. 材料强度

在蜗轮蜗杆传动中,材料的强度是影响传动能力的关键因素之一。选用的材料必须具备足够的抗拉强度和抗压强度,以承受在运行过程中产生的负载。通常,合金钢和碳钢被广泛应用于蜗杆和蜗轮的制造,因为它们具备较高的机械性能和良好的承载能力。

2. 硬度

蜗轮蜗杆的配合部件在工作时会产生摩擦,因此材料的硬度直接影响磨损率。通常采用具有较高硬度的材料,特别是蜗杆部分,能够显著提高其耐磨性。渗碳处理后的钢材或合金铝材料都具有较好的硬度,可以在提高耐磨性的同时,降低摩擦损耗。

3. 耐腐蚀性

在一些特定环境下,尤其是在潮湿或化学腐蚀性较强的环境中,材料的耐腐蚀性变得非常重要。选择不锈钢或具有良好表面处理的铝合金材料,可以有效延长蜗轮蜗杆的使用寿命。适当的涂层处理,如阳极氧化或镀锌,也能增强材料的耐腐蚀性,延缓设备的老化。

4. 成本与经济性

材料的选择还需考虑到成本和经济性。在保证性能的前提下,选择适宜的材料可以有效降低生产和维护成本。例如,尽管某些高性能材料具有优良的性能,但其成本可能显著提高,从而影响项目的总体预算。在满足强度、硬度和耐磨性的情况下,综合评估材料的经济性是必要的。

5. 加工性能

蜗轮蜗杆的形状复杂,加工难度较大,因此材料的加工性能也是一个重要的考虑因素。选择易于加工、成形性能良好的材料,可以减少加工时间和成本,同时提高生产效率。铝合金、铜合金等因其良好的切削性,在蜗轮蜗杆加工上具有显著优势。

6. 热处理后性能

进行热处理是提升材料性能的一种有效手段。适当的热处理工艺能够增强材料的硬度和韧性,改善疲劳性能。在选择材料时,需要考虑其热处理后所能达到的性能,并与预期的应用条件相匹配,以确保蜗轮蜗杆在长期使用中保持良好的性能。

7. 振动与噪音

蜗轮蜗杆传动在运行过程中可能会产生振动和噪音,因此材料的阻尼性能也是选择的重要因素。能够有效吸收振动和降低噪音的材料,可以提升传动系统的整体舒适性和稳定性。例如,某些高分子复合材料具备良好的振动吸收能力,适合应用于蜗杆传动部件中,以减少噪音影响。

蜗轮蜗杆传动的材料选择是一个综合考量的过程,需从多个关键要素出发,包括材料的强度、硬度、耐腐蚀性、成本、加工性能、热处理后性能以及振动与噪音等。通过合理的材料选取,能够在保证蜗杆传动系统性能的基础上,延长其使用寿命,降低运维成本,提升整体设备的运行效率。设计人员在实际应用中,应结合具体需求和使用环境,充分考虑上述要点,从而作出科学的材料选择。