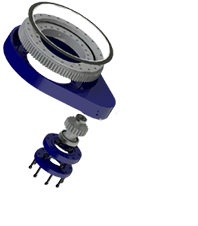

蜗轮传动厂家生产工艺介绍

蜗轮传动作为重要的机械传动类型,广泛应用于各类设备中,尤其是需要传递高扭矩和减速控制的领域。蜗轮传动的制造工艺直接影响其性能和使用寿命,以下将详细介绍蜗轮传动的生产工艺。

原材料的选择

在蜗轮传动的生产中,选择优质的原材料是关键。常用的材料包括合金钢、铸铁和塑料等,这些材料的选择取决于蜗轮传动的具体应用。合金钢具有良好的强度和耐磨性,适合高负载的应用;铸铁则在承载和减震方面表现良好,常用于中低负载场合;而塑料材料则在轻负载和防腐蚀应用中较为适用。

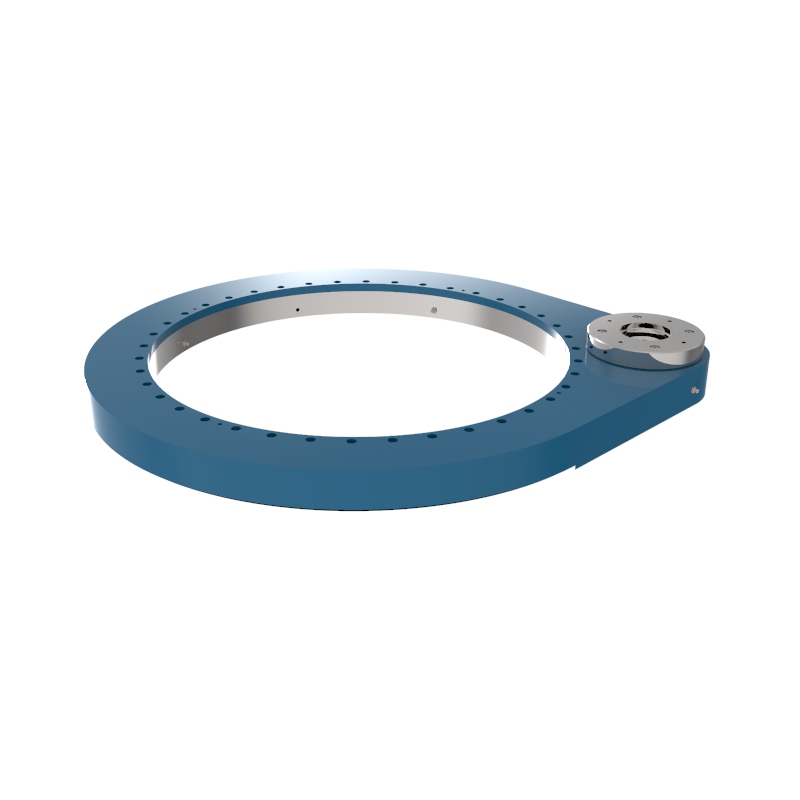

精密加工

一旦原材料选定,接下来的步骤是对其进行精密加工。蜗轮传动的制造工艺包括但不限于以下几个方面:

铸造与锻造:根据设计要求,采用铸造或锻造工艺将原材料加工成初步形状。铸造工艺适合复杂形状的蜗轮,锻造工艺则能提高材料的强度和韧性。

切削加工:主要涉及车削、铣削和磨削等工艺。这些工艺需确保蜗杆和蜗轮的齿形、齿距及相互配合精度达到技术要求,以确保良好的传动效率。

热处理:对加工后的蜗轮传动部件进行热处理,如淬火和回火,以提高其硬度和耐磨性。这一过程是蜗轮传动性能提升的重要环节。

表面处理:为了进一步增强蜗轮传动的耐磨性和防腐蚀能力,厂家通常会对其进行镀铬、喷涂或其他表面处理。这些处理能够延长蜗轮传动的使用寿命,特别是在恶劣环境下的应用。

组装与调试

在蜗轮及其相关部件经过加工和处理后,进入组装阶段。组装过程中,需确保各个部件的配合精度,以免影响整体的传动性能。关键步骤包括:

对中与紧固:合适的对中能够减少传动中的负荷不均匀,提升使用稳定性。同时,螺栓的紧固力矩也需符合要求,以确保连接部位的牢固性。

预载调节:某些蜗轮传动系统需要进行预载调节,以控制接触应力和减少噪音。这一过程影响动静摩擦,在动态工作状态下能够改善传动的平稳性。

运行调试:组装完成后,进行初步的运行测试,检查蜗轮传动在实际工作状态下的表现。调试可以帮助排查潜在问题,确保设备在正常运行条件下运作良好。

质量检测

为了确认蜗轮传动产品的质量,厂家通常会进行一系列的质量检测,包括:

尺寸和形状检测:通过精密量具对蜗轮传动的尺寸和形状进行检测,确保其符合设计标准。

性能测试:模拟实际工作环境,测试其负载能力、传动效率和工作温度等,确保产品具备良好的运行性能。

耐久性测试:对蜗轮传动进行长时间运行测试,检测其在负荷下的性能稳定性,以判断其耐久性。

****

蜗轮传动的生产工艺复杂,涉及多个环节,从原材料选择到质量检测,每一步都至关重要。制造商需严格控制各个环节,确保蜗轮传动的性能和可靠性。通过精密加工和严格质量 контрол,蜗轮传动产品才能在各类应用中发挥其应有的作用。这一系列工艺不仅提升了产品的竞争力,也为客户提供了可靠的动力传输解决方案。