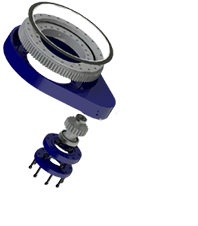

双排球回转支承厂家生产质量控制标准

在双排球回转支承的制造过程中,质量控制是确保产品性能与可靠性的关键因素。作为重要的机械部件,回转支承广泛应用于各类设备中,其生产质量标准必须严格,以满足不同行业的应用需求。

材料选择与检验

选材是第一步。双排球回转支承的材质通常包括高强度合金钢和表面处理材料,以确保其在高负载和恶劣工作环境下的耐用性。在生产之前,厂家应进行原材料的全面检验,比如化学成分分析和物理性能测试,确保所选材料符合设计规范。原材料的质量直接影响到成品的性能与寿命。

生产工艺控制

每一个生产环节都不能忽视。使用先进的生产设备如数控机床和激光切割技术,能够提高加工的精度和效率。每一道工序都应该有专门的工艺标准,例如,热处理过程的温度和时间要严格控制,以保证材料的硬度和韧性。通过实施精细化管理,可以减少生产中的误差,提高最终产品的质量。

质量检测流程

在产品出厂前,严谨的质量检测流程是必不可少的。厂家应建立完整的检测体系,包括但不限于以下几项:

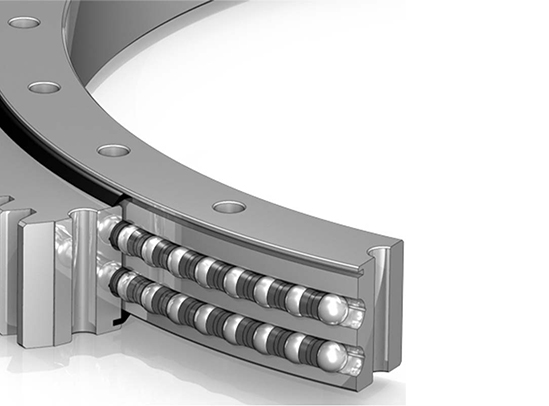

尺寸检验:使用高精度测量仪器,对回转支承的大小和形状进行检验,确保其符合设计图纸和技术要求。

性能测试:对回转支承进行负载测试,模拟实际使用条件下的性能表现,确保其能够在预定负载下正常运行。

耐久性测试:通过长时间的运转测试,评估其在现实工作条件下的耐用性以及故障率。

质量管理体系

建立健全的质量管理体系是实现全方位质量控制的基础。很多制造厂商已经依据国际标准,如ISO 9001,来开展质量管理工作。完善的管理体系能够保障从原材料采购、生产过程到最终产品检验的每一个环节都得到监控,确保生产过程中符合各项质量标准。

人员培训与管理

高素质的员工是保证产品质量的关键。厂家应该定期对员工进行培训,提升其专业技能和质量意识。通过不断的培训,工作人员能够更好地理解质量标准和生产工艺,从而减少人为错误的发生。

客户反馈与持续改进

质量控制的最后一步是客户反馈。产品出厂后,应通过客户反馈了解其在实际应用中的表现。这不仅有助于提高产品质量,还有助于技术的持续改进。厂家应定期收集、分析客户的意见和建议,及时调整生产流程和质量标准,以满足日益变化的市场需求。

在双排球回转支承的生产过程中,完善的质量控制标准是确保产品性能和可靠性的保证。从材料选择到生产工艺,再到质量检测、管理体系、人员培训与客户反馈,每一步都必须注重,以降低不合格产品的发生率。通过以上措施,厂家可以有效提升双排球回转支承的生产质量,为客户提供更加可靠的产品解决方案。