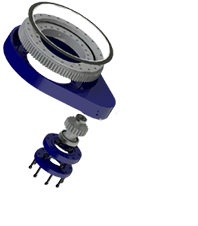

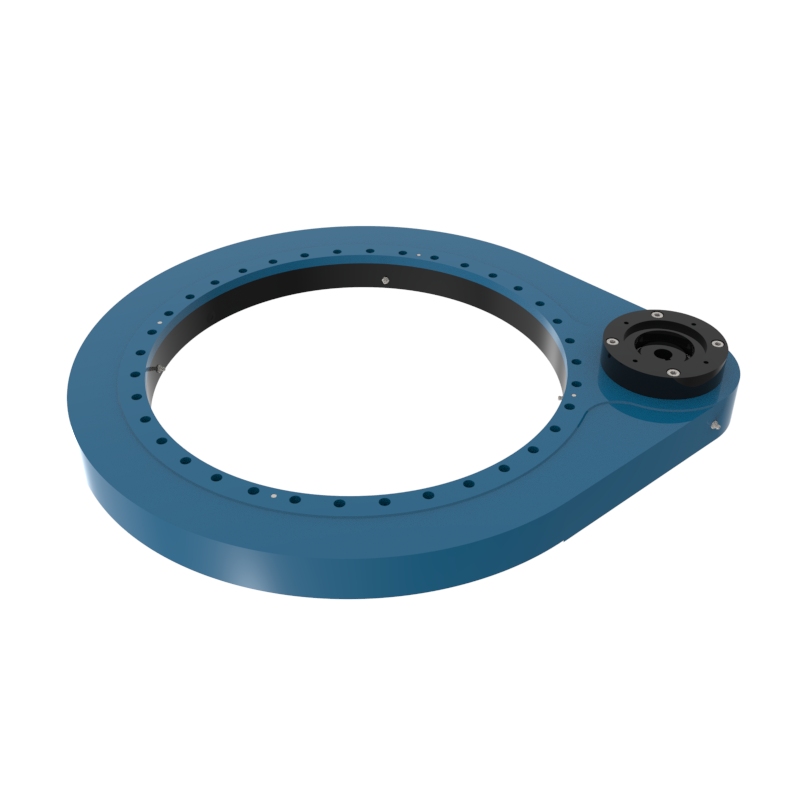

蜗轮蜗杆传动 WE7厂家生产工艺及质量控制简介

蜗轮蜗杆传动 WE7是机械传动结构中一种常见且有效的方式,广泛应用于各类机械设备中。蜗轮蜗杆传动 WE7的性能和可靠性不仅取决于其设计结构,还与生产工艺和质量控制密切相关。本文将围绕蜗轮蜗杆传动 WE7的生产工艺及其质量控制进行简要介绍。

蜗轮蜗杆的生产工艺

蜗轮蜗杆的生产过程主要包括以下几个步骤:材料选择、加工工艺、热处理和表面处理。

材料选择

在蜗轮蜗杆的生产中,选择合适的材料是确保其性能的基础。通常使用高强度合金钢或铸铁作为主要材料,以满足不同负载和工作环境的需求。高合金材料的使用能够提升蜗轮蜗杆的耐磨性和强度,从而延长其使用寿命。

加工工艺

蜗轮蜗杆的加工工艺通常包括切削、铣削、磨削等工序。通过精密加工,可以确保蜗杆齿形和蜗轮齿形的准确度。齿面的精度和粗糙度直接关系到传动效率和使用寿命,加工过程中的监控和调整至关重要。

切削加工: 蜗杆的螺旋角和蜗轮的齿形需要通过数控机床进行切削加工,以获取所需的几何形状。

磨削加工: 对于高精度要求的蜗轮蜗杆,磨削工艺可以进一步提高齿面的精度和光洁度。

热处理

热处理是提升蜗轮蜗杆产品机械性能的重要步骤。通过热处理工艺,如淬火和回火,可以有效提高材料的硬度和强度,同时优化其韧性。合理的热处理工艺能够避免材料在长期使用中的疲劳和磨损。

表面处理

蜗轮蜗杆的表面处理不仅能够提升其耐磨性,也有助于提高抗腐蚀能力。常见的表面处理方法有电镀、喷涂和热喷涂等。在极端环境下使用的传动装置,通常会采取更多的防护措施,确保其在工作过程中保持良好的性能。

质量控制体系

在蜗轮蜗杆的生产过程中,严格的质量控制是保证产品性能的关键。质量控制体系通常包括以下几个方面:

原材料检验

生产开始前,对所有原材料进行严格的检验和测试,确保其符合设计要求。同时,建立健全的供应商审查制度,保证每一批原材料的质量可靠。

过程检验

在蜗轮蜗杆的生产过程中,各个加工环节都应进行实时监控和检验。通过采用先进的检测仪器,可以及时发现并纠正生产中的问题,降低不合格品的发生率。

成品检验

在产品生产完成后,需对成品进行全面检测。主要的检测项目包括齿面的精度、表面粗糙度、硬度等,以确保最终产品能够满足客户的使用需求和行业标准。

质量追溯

质量追溯体系是确保产品质量的重要环节。通过记录每个生产环节的数据,不仅可以提高生产过程的透明度,还能在出现问题时迅速定位出处,及时进行纠正。