蜗轮传动在机械应用中的优势与不足

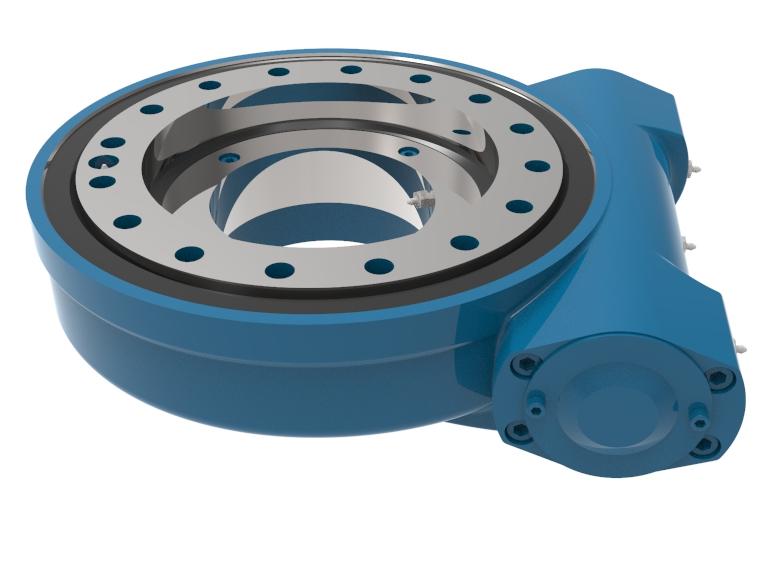

蜗轮传动是一种常见的传动系统,广泛应用于各类机械设备中。通过蜗杆与蜗轮的相互作用,蜗轮传动能够实现减速和增大的输出扭矩。尽管这一传动方式具有多种优势,但也存在一些不足之处。本文将探讨蜗轮传动在机械应用中的主要优势与不足。

优势

1. 减速效果显著

蜗轮传动能实现高减速比,这使其在许多需要减速的机器中非常受欢迎。通过调整蜗杆的齿数与蜗轮的齿数,用户可以根据需求精确设计减速比。这种特性使蜗轮传动在起重设备、运输系统等领域得到了广泛应用。

2. 输出扭矩大

蜗轮传动具有较高的输出扭矩,特别是在低转速下。这是因为蜗轮传动可以将输入的高速旋转转换为较低速度的力矩,适合于需要大量扭矩的场合,如重型机械和某些传动装置。

3. 自锁能力

蜗轮传动具有自锁特性,即在没有外力作用时,蜗杆无法反向驱动蜗轮。这一特性使得蜗轮传动在一些要求固定位置的应用中非常有效,如工程机械的起重吊装等,可防止意外回落。

4. 噪音低、振动小

蜗轮传动在运行过程中产生的噪音相对较小,这使其在对工作环境有严格要求的应用中更具优势。蜗轮传动的平稳运转有助于减少振动,从而提高了设备的整体稳定性。

5. 设计灵活性

蜗轮传动的设计相对简单,其结构可以适应多种空间要求。它的安装方向灵活,能够适应不同设备的布置需求,有助于实现更优化的空间利用。

不足

1. 传动效率相对较低

蜗轮传动的传动效率通常低于其他类型的传动系统,如齿轮传动。蜗杆与蜗轮之间的滑动摩擦会导致能量损失,因此在需要高效率驱动的场合,蜗轮传动的适用性受到限制。

2. 热量产生

由于摩擦的存在,蜗轮传动在运行过程中会产生热量,这可能影响设备的性能。过高的温度不仅会导致润滑油变质,还会缩短部件的使用寿命。需要对蜗轮传动设备进行良好的冷却和润滑。

3. 负荷限制

虽说蜗轮传动可提供相对较大的扭矩,但在高负荷条件下,其承载能力有限。对于一些极高负载或持续高负荷工作的场合,蜗轮传动可能无法有效满足需求。

4. 易磨损

蜗杆与蜗轮之间的接触面在工作中容易磨损,尤其是在长期高负荷运行下,磨损将加速材料的退化。虽然可以通过选择合适的材料和润滑来减小磨损,但这依然是蜗轮传动的一大缺点。

5. 体积较大

相比其他类型的传动装置,蜗轮传动通常占用更多的空间。这对于一些需要紧凑布局的机械设备来说,可能会成为设计上的一大障碍。

蜗轮传动作为一种成熟的传动技术,在机械应用中具有多种优势,如较高的输出扭矩和良好的自锁性。然而,传动效率较低和易磨损等不足之处也使得其在某些应用中的适用性受到限制。在实际应用中,设计师和工程师需根据具体需求,权衡蜗轮传动的优势与不足,以选择最合适的传动方式。