重型齿轮式回转驱动的核心结构特征

重型齿轮式回转驱动作为机械传动系统中的重要组成部分,其核心结构特征直接影响到设备的性能、稳定性和使用寿命。了解它的结构特征,有助于工程师和技术人员在选择和应用时做出更为合理的判断。

齿轮组是重型齿轮式回转驱动的关键组成部分。齿轮组的设计直接关系到回转驱动的传动效率和承载能力。高精度的齿轮加工技术确保齿轮之间的啮合良好,从而实现高效的动力传递。通常,齿轮采用合金钢材料,通过热处理工艺提高其刚性和耐磨性。齿轮的齿形和模数设计也至关重要,这不仅关乎啮合精度,亦影响声噪和振动等动态响应特性。

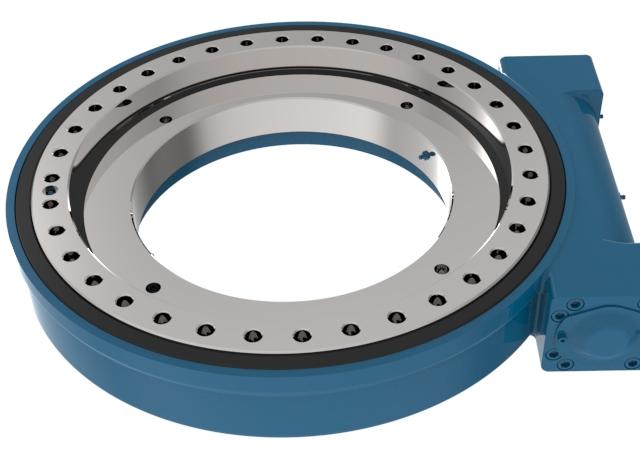

轴承系统作为回转驱动的另一个重要结构,负责支撑回转机构的运行,减小摩擦损耗,提高运转的平稳性。轴承的材质和布置方式必须精准设计,以应对重负载和复杂工况下产生的高应力场。采用高品质的滚动轴承能够有效降低摩擦系数,使设备在不同工况下均保持良好的稳定性和抗冲击能力。轴承的密封设计同样重要,能够有效防止灰尘和污垢进入,确保系统的长期可靠运行。

密封系统是重型齿轮式回转驱动的另一关键特征。有效的密封可以防止润滑油外漏和外部污染物的侵入。通常,密封材料选用耐磨、耐高温的橡胶或聚合物材料,以保证在复杂环境下的持久性。选择合适的密封结构,如唇形密封或圈形密封,能够提高系统的密封性能,不仅延长了润滑脂的使用寿命,也降低了设备的维护成本。

润滑系统对齿轮式回转驱动的性能起着至关重要的作用。良好的润滑不仅能降低摩擦,还可以有效散热,防止过热和磨损。重型设备通常采用油浴或油脂润滑方式,以确保在重负荷运转时,润滑油能够均匀分布至各个接触面的关键部位。通过合理的润滑设计,能够确保其在运行中的热平衡和摩擦特性。

壳体结构则承担着提供支撑和保护的作用。重型回转驱动的壳体设计充分考虑了强度和刚度,以应对外部环境带来的冲击和负荷。根据设备的使用需求,壳体材料通常选用高强度合金材料,不仅具备良好的机械性能,同时也具备一定的抗腐蚀性。合理的壳体形状设计可以有效降低设备的重量,也增强了系统的整体稳定性。

重型齿轮式回转驱动的核心结构特征包括齿轮组、轴承系统、密封系统、润滑系统及壳体结构。这些结构的综合设计和优选材料选用,确保了回转驱动在高负载、高精度应用中的卓越表现。同时,这些结构特征的深刻理解,为设备的选择与维护提供了理论支持,帮助用户在不同的应用场景中实现优化配置。

随着科技和工程技术的发展,重型齿轮式回转驱动的结构设计和材料应用也在不断进步。了解其核心结构特征能够帮助我们在实际应用中更好地发挥其性能,满足产业需求。