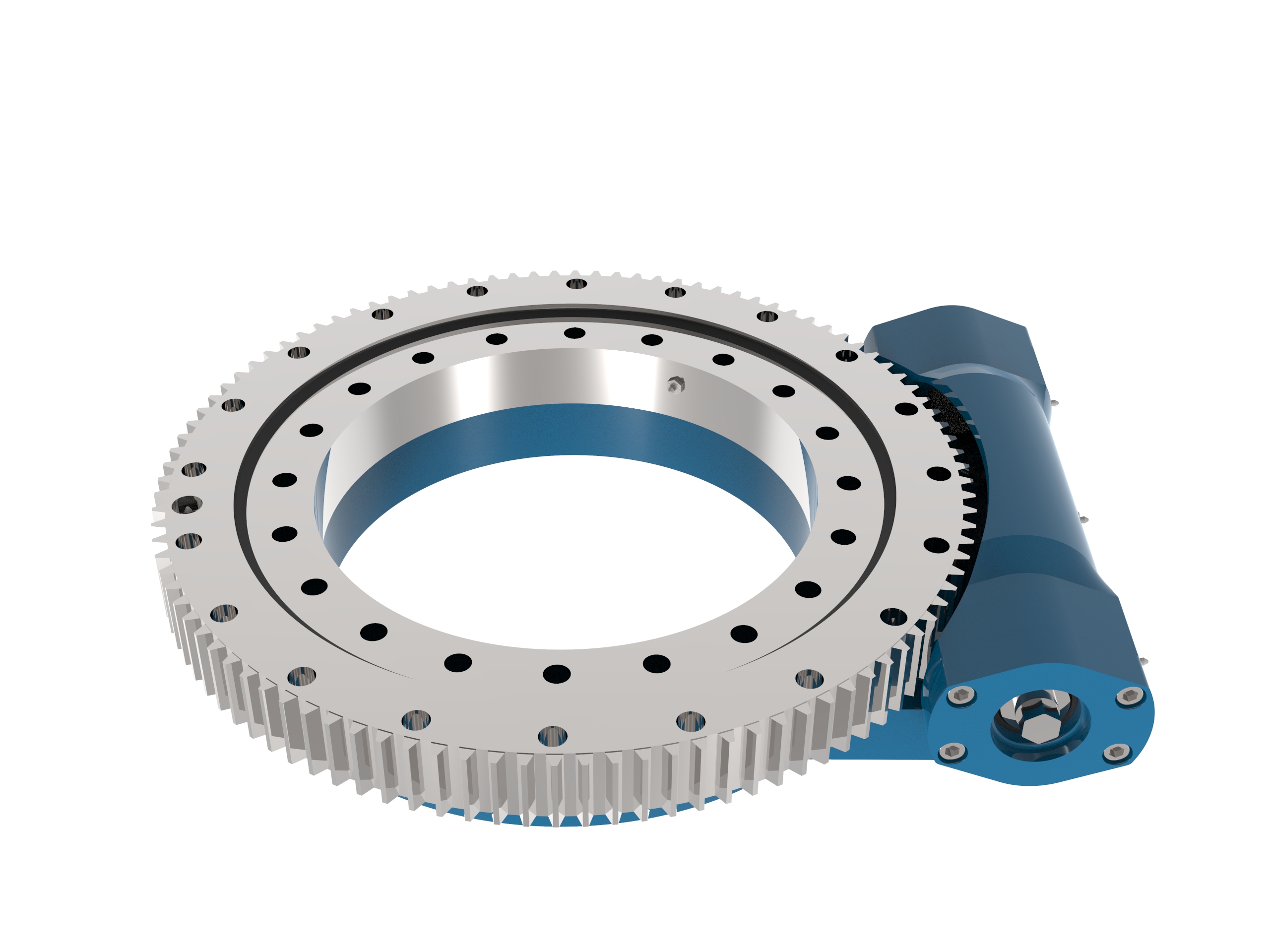

蜗轮驱动材料选用的关键考虑因素

蜗轮驱动作为一种广泛应用于机械传动的装置,其性能和耐久性在很大程度上取决于所选用的材料。材料的选择不仅影响蜗轮驱动的工作效率,还影响其使用寿命、稳定性和维修成本。以下是蜗轮驱动材料选用时需要重点考虑的几项因素。

选择适合的材料类型

在蜗轮和蜗杆的制造中,材料的选择至关重要。通常,蜗轮常用材料包含铝合金、青铜、塑料等,而蜗杆则多使用合金钢或碳钢。选择材料时,应考虑其承载能力和捏合强度。例如,青铜材料因其优良的抗磨损性能,常用于高负荷的蜗轮驱动系统,而铝合金较轻,适合对重量有要求的应用。

耐磨性与润滑性

蜗轮驱动的功率传递是通过滚动或者滑动摩擦实现的,因此磨损是避免不了的。在材料中添加润滑特性或使用耐磨材料可以显著提升蜗轮的使用寿命。选用硬度适中且具有良好自润滑性能的材料,有助于减少摩擦,提高传动效率,降低噪音。

环境适应性

蜗轮驱动经常工作于复杂的环境条件之下,如高温、低温或潮湿等,材料的环境适应性直接影响其性能。在材料选择上,需考虑到抗腐蚀性和耐高温性。例如,橡胶材料虽成本低,但在高温环境下容易劣化,而不锈钢虽然成本较高,但其耐腐蚀和耐高温性能更为出色。

制造工艺

材料的选择也需考虑其制造工艺,某些材料在加工过程中的易切削性或成型性,将影响蜗轮驱动的生产效率与成本。如铝合金易于加工,但承载能力相对较低,而热处理后的钢材可以提高强度,但对加工精度要求较高。选择材料时应综合考虑这些因素,以确保制造过程的顺畅。

经济性

材料的经济性也是一个不可忽视的因素。在考虑蜗轮驱动的性能、耐久性以及适应性之余,还需考虑材料的成本及其可获得性。合理的材料选择可以降低生产成本,提高市场竞争力。

蜗轮驱动材料的选用是一个复杂且多维的过程。设计者需综合各方面因素,选择最合适的材料,以确保蜗轮驱动在特定应用中的高效运转与长久使用。通过合理的材料选择,不仅能提高产品的整体性能,还能降低企业在后期维护和替换的成本,增强客户满意度。