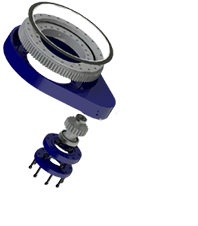

蜗轮蜗杆传动 WE7厂家生产工艺介绍

蜗轮蜗杆传动 WE7是一种广泛应用于机械传动系统中的重要构件,具有高传动比、稳定性好、噪音低等特点。作为蜗轮蜗杆传动 WE7的厂家,了解该产品的生产工艺对于提高产品质量、缩短交货周期、降低生产成本是至关重要的。

B1: 原材料选择

在蜗轮蜗杆的生产中,原材料的选择直接影响到产品的性能与使用寿命。一般来说,常用的材料包括青铜、铝合金及耐磨钢材等。青铜因其良好的耐磨性和抗腐蚀性,常用作蜗轮的材料;而耐磨钢则适合用于蜗杆,通过优化合金成分,提升其硬度与强度,确保在高负载条件下的耐用性。

B2: 精密加工

生产蜗轮蜗杆的核心环节是精密加工。在此阶段,厂家通常会采用数控加工设备,如数控铣床和磨床,对蜗轮和蜗杆进行切削。加工过程需要遵循严格的技术参数,包括切削速度、进给率等,确保每个部件的尺寸、形状和齿形精度达到标准要求。这样的高精密加工工艺,在保证蜗轮蜗杆的互换性的同时,还能提高传动效率,降低能量损耗。

B3: 热处理

为增强蜗杆的强度和耐磨性,热处理是必不可少的一步。常见的热处理工艺包括淬火与回火。通过淬火,蜗杆的表面硬度会显著提高,而回火则能消除内应力,避免材料脆裂。经过热处理的蜗杆在承受高负载时,不易磨损,大大延长了其使用寿命。

B4: 齿面精加工

蜗轮蜗杆的齿面精加工是确保产品平滑运行的重要步骤。这个环节通常涉及磨齿、刮齿等工艺。磨齿工艺能够有效提升齿面的尺寸精度和光洁度,从而减少摩擦,降低运行噪音。同时,对齿面进行适当的冷却和润滑处理,也是降低磨损、提高传动效率的关键环节。

B5: 质量检测

每个蜗轮蜗杆在出厂前都需要经过严格的质量检测。这一环节包括了对蜗杆的硬度、齿形、尺寸、公差等进行全面检查。光谱分析和金相分析等现代检测手段,确保材料成分符合要求,提升产品的一致性与可靠性。

B6: 表面处理

表面处理可以进一步提高蜗轮蜗杆的性能。常见的表面处理方法包括喷丸、镀锌、涂层等。喷丸处理能增加表面的疲劳强度,而镀锌能有效防止腐蚀,尤其适用于在潮湿或高腐蚀性环境下工作的蜗轮蜗杆。

B7: 组装与调试

在经过所有生产工艺后,蜗轮蜗杆会进入组装与调试阶段。此过程需要在专业的装配车间内进行,确保产品的各个部件能紧密配合。对于初步组装完成的蜗轮蜗杆,会进行动平衡测试和安装后的运行调试,以确保其在实际工作中能够正常运转。

B8: 包装与交付

生产完成后,蜗轮蜗杆会进行包装与交付。使用合适的包装材料,不仅可以保护产品在运输过程中的安全性,也能确保其完好无损地送到客户手中。在交付过程中,厂家通常会提供相应的技术支持和服务,为客户在实际应用中解决可能遇到的问题。

蜗轮蜗杆传动 WE7厂家在生产过程中需要重视每一个环节,从原材料的选择到各个加工工序的实施,直至最终的质量检验和交付,都要严格把控,以确保产品能够在各种工作环境中发挥出优异的性能。通过不断改进和优化生产工艺,厂家能够更好地满足市场的需求,推动机械传动行业的发展。