专注于回转驱动器的开放式外壳制造流程

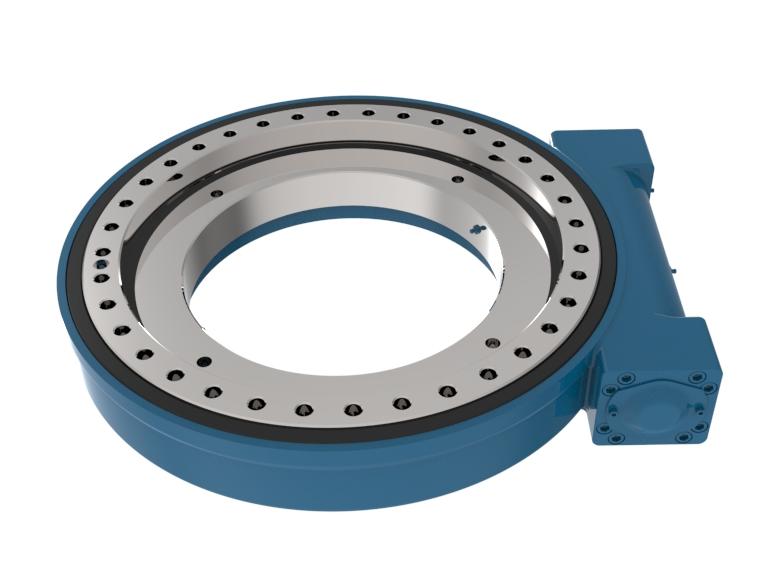

回转驱动器作为一种重要的动力传输装置,广泛应用于各类机械设备中,尤其在建筑、风力发电、矿山及自动化行业中扮演着关键角色。其性能的稳定性与可靠性,直接取决于其制造过程中的每一个环节,尤其是开放式外壳的制作。本文将探讨回转驱动器开放式外壳的制造流程,重点强调其设计与生产的重要性。

设计阶段

在制造开放式外壳之前,设计是必不可少的。工程师需要与客户沟通,以充分理解其特定的需求与应用场景。设计阶段包括以下几个步骤:

需求分析:明确回转驱动的工作条件、预计负载与预期寿命等。

计算与模拟:通过计算机辅助设计(CAD)软件,进行外壳的力学分析与仿真,以确保其在使用过程中的稳定性和可靠性。

材料选择:选择合适的材料至关重要,需考虑材料的强度、耐腐蚀性及加工性能等。

材料准备

材料的准备是制造流程中不可或缺的环节。根据设计要求,通常选择高强度合金材料或钢材。材料准备阶段涉及:

材料检验:确保所有采购的材料符合质量标准,进行化学成分和物理性质的检测。

材料切割:根据设计图纸,将原材料切割成所需的形状和尺寸,为后续加工做好准备。

加工工艺

一旦材料准备就绪,接下来便是外壳的加工工艺。这一阶段通常包括:

成型加工:通过铸造或锻造工艺,将材料转换为外壳的初步形状。在这个阶段,确保外壳的内外尺寸符合设计标准是至关重要的。

机械加工:这通常涉及车削、铣削以及钻孔等加工,确保外壳的精确度和光滑度。机械加工的精确性决定了回转驱动的整体性能。

表面处理:经过机械加工后的外壳需进行表面处理,如喷涂或镀层,以提高其防腐蚀能力及美观度。

组装与测试

对于大多数回转驱动器来说,组装阶段对其整体性能影响显著。在组装过程中,需要将外壳与内部组件精确结合,内部组件包括齿轮、轴承及密封件等。组装环节涉及以下关键步骤:

对准与配合:确保各组件间的对齐,以减少摩擦与磨损。

润滑:在组装前,需要对某些部件施加适当的润滑油,以延长使用寿命。

完成组装后,将进行一系列测试,以验证回转驱动器的性能,包括:

静态测试:通过施加负载,检查外壳的强度和稳定性。

动态测试:模拟实际使用条件,观察回转驱动的工作效果与响应能力。

品质控制

在整个制造流程中,质量控制至关重要。立锐轴承采取了一系列措施以确保开放式外壳的品质,包括:

过程检验:在各个加工环节设置质量检查点,确保每一步都符合标准。

最终检验:成品完成后,进行全面的检验与测试,确保其性能达到预期标准。

开放式外壳的制造是回转驱动器生产中一个技术要求高且复杂的过程。设计、材料准备、加工工艺、组装,以及质量控制都对最终产品的性能有着至关重要的影响。通过专注于每一环节的细致管理与技术创新,立锐轴承致力于为客户提供高品质的回转驱动解决方案,确保其在各行业应用中的出色表现。