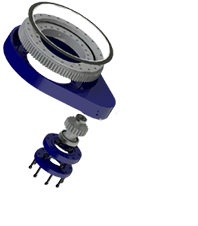

蜗轮蜗杆传动 WE7常见故障及其解决方案

蜗轮蜗杆传动 WE7是机械工程中常用的一种传动方式,因其具有较大的减速比且占用空间小,广泛应用于自动化设备、机械传动装置等领域。然而,蜗轮蜗杆传动 WE7在使用过程中也可能出现一些故障,影响其运行效率和设备性能。本文将探讨蜗轮蜗杆传动 WE7的常见故障及其解决方案。

1. 噪音过大

噪音过大是蜗轮蜗杆传动 WE7中常见的问题,通常表现为运行时异响或轰鸣声。这种情况可能由以下几个原因导致:

润滑不足:润滑油不足或质量不合适,导致摩擦增加,从而产生噪音。

啮合不良:蜗杆与蜗轮的啮合不良,可能是 due to 安装不当或磨损导致的误差。

材料缺陷:蜗轮蜗杆的材料或加工精度不高,出现缺陷或变形。

解决方案:

定期检查润滑:确保润滑油的充足,并使用合适类型的润滑油。

调整啮合间隙:根据设备要求,重新调整蜗杆与蜗轮的啮合间隙,确保其正确啮合。

更换部件:如发现材料缺陷,及时更换蜗轮蜗杆。

2. 温度过高

蜗轮蜗杆传动 WE7在工作过程中,如果发现温度过高,可能会导致蜗杆和蜗轮的过度磨损,甚至引发设备故障。常见原因包括:

润滑不足:同样润滑不足会导致摩擦增加,从而使温度升高。

负载过重:超过蜗轮蜗杆的额定负载运行,会导致发热上升。

空气流通不畅:环境温度高或散热设计不合理也会导致温度升高。

解决方案:

检查和更换润滑油:保持润滑油的适量和质量,必要时进行更换。

控制负载:按设备要求控制负载,避免超负荷运行。

优化散热设计:改进设备的散热措施,确保空气流通良好。

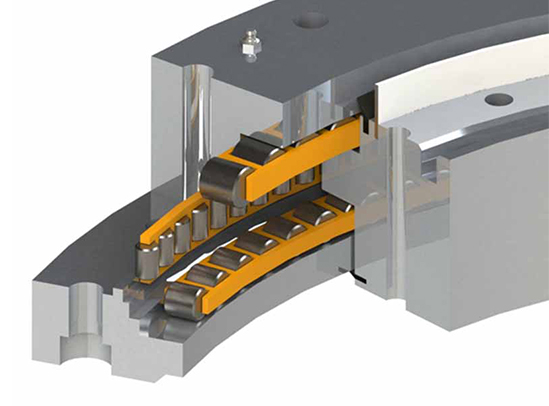

3. 磨损与失效

蜗轮蜗杆在长期使用过程中,磨损是不可避免的,可能出现提前失效的问题,表现为啮合不稳或者传动效率下降。

磨损原因:

材料选择不当:蜗轮蜗杆的材料强度不足,难以承受长期的工作负荷。

润滑不良:润滑不足导致摩擦加剧,加速磨损过程。

解决方案:

材料选择:使用耐磨材料制造蜗轮蜗杆,以提高使用寿命。

定期维护:定期进行设备检查与维护,及时发现并更换磨损部件。

4. 过度振动

蜗轮蜗杆工作时如果产生过度振动,常常表明存在故障,原因可能包括:

不平衡负载:由于负载设置不平衡,造成蜗杆与蜗轮的力矩分布不均。

安装问题:设备安装不当,导致蜗杆与蜗轮的配合角度异常。

解决方案:

检查负载分布:确保负载分配均匀,避免产生偏心力。

调试安装:对设备进行重新对准和安装,确保蜗杆与蜗轮的正确结合。

5. 泄漏问题

若蜗轮蜗杆传动 WE7中的润滑油出现泄漏,会导致设备工作不正常,甚至引发严重的设备损害。

常见泄漏原因:

密封失效:密封件老化或者破损导致润滑油泄漏。

安装缺陷:在安装过程中未按照要求进行密封处理。

解决方案:

检查密封件:定期检测密封状态,如有损坏及时更换。

确保安装规范:按照标准操作流程进行安装,防止出现泄漏。

蜗轮蜗杆传动 WE7在应用中虽然常见一些故障,但通过适当的检测与维护,可以有效解决问题并延长设备的使用寿命。定期的检查、合理的负载控制以及专业的技术支持都是确保蜗轮蜗杆稳定运行的重要措施。通过重视这些常见故障及其解决方案,有助于提升设备整体性能与可靠性。