蜗轮驱动生产工艺揭秘:从材料到技术的全流程分析

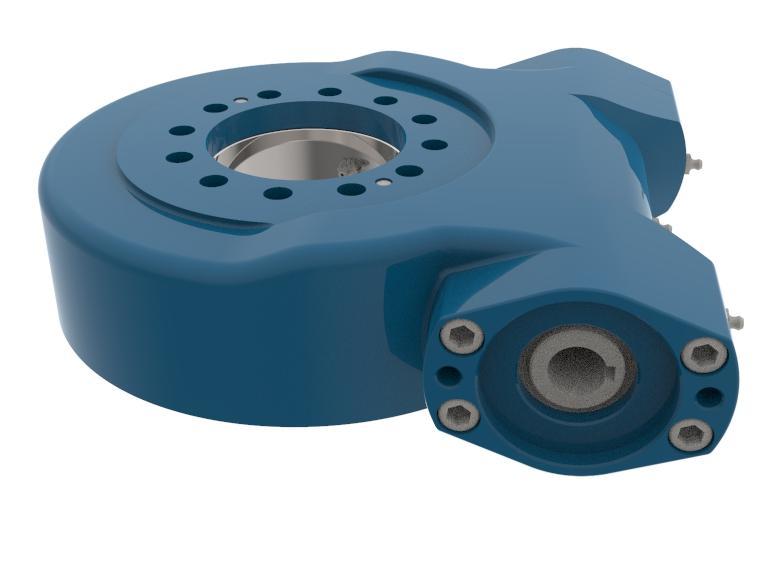

蜗轮驱动是一种重要的机械传动装置,广泛应用于各类设备中。其设计及生产过程涉及多个环节,从材料的选择到技术的运用,每一个步骤都对产品的性能有着直接的影响。本文将对蜗轮驱动的生产工艺进行全流程分析,揭示其背后的技术细节。

B材料选择

在蜗轮驱动的生产过程中,材料的选择至关重要。常用的蜗轮材料包括铸铁、锻钢及合金材料等。铸铁因其良好的铸造性和减震性能而受到青睐,适用于低速、重载的应用。而锻钢则因其出色的强度和韧性,常用于高负荷场合。合金材料的使用可以在提高承载能力的同时,改善耐腐蚀性和耐磨性。在这一阶段,材料的原料来源、化学成分、机械性能等都会被严格检测,以确保符合后续加工要求。

B加工工艺

蜗轮的加工工艺通常包括 铸造、锻造、机加工 和 热处理 四个部分。

铸造:通过熔化金属并将其倒入模具中形成蜗轮。铸造过程需要严格控制铸造温度和冷却速度,以避免材料缺陷。

锻造:采用压力机对加热的金属块进行锻造,塑形出蜗轮的初步结构。锻造可以提高金属的致密性以及力学性能。

机加工:采用数控机床对蜗轮进行精细加工。这一阶段的操作非常重要,精度要求高,通常需要外圆加工、内孔加工、齿形加工等多道工序。

热处理:经过加工后的蜗轮需要进行热处理,以改善其硬度和强度。常见的热处理方法包括淬火和回火,这能够有效提升其使用寿命和耐磨性能。

B表面处理

蜗轮驱动的表面处理工艺也是确保其性能的重要环节。常用的表面处理方法包括 喷砂、电镀 和 涂装。喷砂可以清洁表面,提升附着力;电镀则可通过沉积金属层,增强耐腐蚀性;而涂装则有助于提供额外的防护层和美观性。这些处理确保了蜗轮驱动能在不同的工作环境中正常运行。

B装配工艺

蜗轮驱动的装配步骤同样重要,它涉及蜗轮与蜗杆的配合等多个环节。装配过程要确保零部件的精确配合,以防止因间隙过大或过紧导致的磨损与故障。在装配完成后,通常会进行一系列的调试和测试,以验证其性能和可靠性。

B质量控制

在蜗轮驱动的生产过程中,质量控制是每个环节不可或缺的一部分。通过引入 全流程的质量管理,包括原材料的进货检验、生产过程中的监控、成品的出货检验等,确保每一个环节都达到既定标准。使用先进的检测设备和方法,蜗轮驱动的力学性能、耐磨性、抗腐蚀性等均能得到有效评估。

B

蜗轮驱动的生产工艺涉及多个环节,从原材料的选择到各类加工技术的应用,每一个步骤都对最终产品的性能产生重要影响。随着制造技术的不断进步,蜗轮驱动的设计和生产工艺也在不断演进,以满足更为复杂多变的应用需求。专业的技术团队与严格的质量控制,将为各行业提供高性能的蜗轮驱动解决方案。