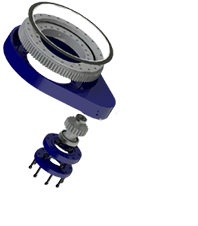

重型齿轮式回转驱动的润滑方法介绍

重型齿轮式回转驱动在多个行业中广泛应用,特别是在建筑、矿山和冶金等需要承受高负载的场合。为了确保这些设备能够在复杂工况下保持高效、可靠地运行,润滑的选择和管理显得尤为重要。以下将对重型齿轮式回转驱动的润滑方法进行详细介绍。

一、润滑的目的

润滑的主要目的是减少摩擦和磨损,延长齿轮和其他运动部件的使用寿命,降低能耗。良好的润滑能够形成保护膜,隔离金属表面,从而有效防止接触磨损、热损伤和腐蚀。

二、润滑剂的选择

重型齿轮式回转驱动一般采用润滑脂或润滑油作为润滑剂。两者各有优缺点,具体选择需结合工作条件和设备要求。

1. 润滑脂

优点:

能够在高负载和震动条件下保持稳定,适用于间歇性工作和低速工况。

密封性强,不易泄漏,降低了维护频率。

缺点:

不适合高温或高速运转的环境,可能导致脂肪降解。

2. 润滑油

优点:

提供良好的冷却效果和更好的流动性,适用于高速运转或高温环境。

便于更换和补充,延长了设备的整体使用寿命。

缺点:

易于泄漏,需要良好的密封性保证。

三、润滑方式

根据不同的作业条件,重型齿轮式回转驱动的润滑方式主要有以下几种:

1. 定期润滑

在操作过程中,按照预定周期定期检查和添加润滑剂。定期润滑适合于那些负载和工况相对稳定的设备,能够确保润滑剂始终保持在适宜的量。

2. 自动润滑系统

自动润滑系统通过设备内部的泵或者外部的润滑泵,实现自动定量、定时的润滑。该方式适合于高负载、高速运转的环境,能够实时调整润滑剂的使用量。

3. 循环润滑

循环润滑系统通过管道将润滑油送至各个运动部位,经过使用后再返回油箱。此方式能够确保润滑剂的恒定流动和冷却效果,适用于负载高、运行时间长的情况。

四、润滑的维护

在润滑过程中,定期的维护和检查是不可忽视的环节。维护包括:

检查润滑剂的状态:定期检查润滑脂或润滑油的性状,确保其没有变质、污染或过度消耗。

清洗与更换:如果发现润滑剂已经失去效果,应及时更换;同时清理固体颗粒和杂质,以保持设备的良好运转。

监测温度与噪音:通过实时监测设备的温度和噪音变化,来判断润滑效果是否良好,如有异常及时采取措施。

五、

重型齿轮式回转驱动的润滑方法对于设备的长期高效运行至关重要。不论是选择润滑剂还是确定润滑方式,均需结合设备的具体工况和使用要求。通过规范的润滑管理和维护,可以有效提高设备的可靠性和使用寿命。